Pil Kaplama Makineleri: Lityum İyon Pil Üretiminde Temel Ekipman

Kaplama teknolojisi, bir veya daha fazla sıvı katmanının genellikle esnek bir film veya destek kağıdı olan bir alt tabaka üzerine kaplandığı, akışkan özelliklerinin incelenmesine dayanan bir işlemdir. Kaplanmış sıvı katmanı daha sonra özel bir işlevsel film katmanı oluşturmak için bir fırında kurutulur veya kürlenir. Lityum iyon pil elektrotlarını kaplamanın ana yöntemleri arasında şu anda virgül silindiri transfer kaplaması ve yarık ekstrüzyon kaplaması yer almaktadır.

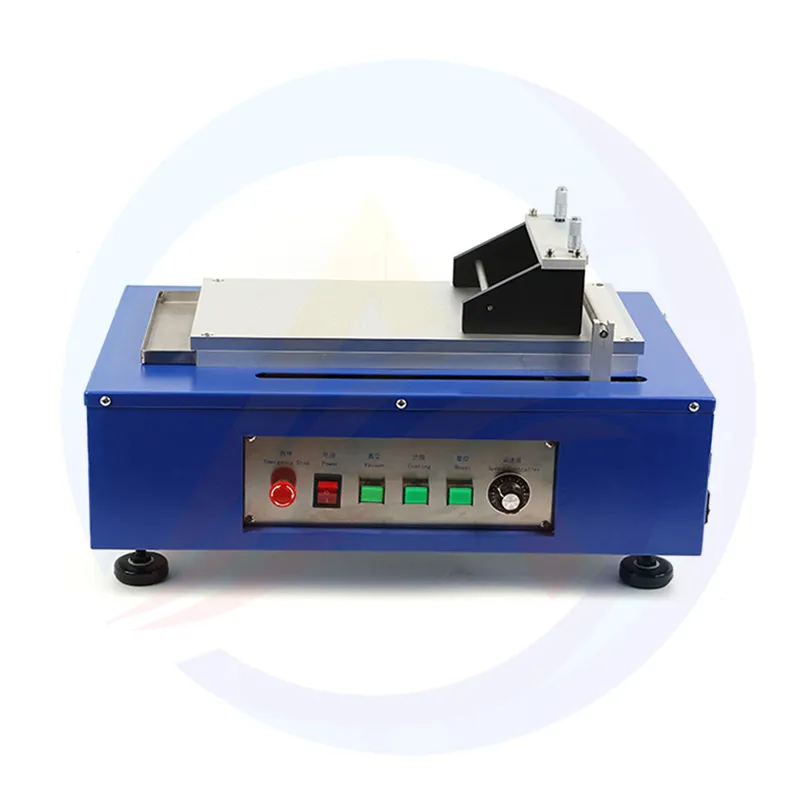

1. İlke ve sınıflandırmapil kaplama makinesiteçhizat:

Pil Kapasitesi Üzerindeki Etki Kaplama işlemi sırasında, elektrot levhasındaki pozitif ve negatif elektrot macunu katmanlarının kalınlığı değişirse, örneğin ön, orta ve arka bölümlerde farklılıklar gösterirse, pil şarjı ve deşarjı sırasında aktif malzemelerin reaksiyon derecesi de farklılık gösterecektir. Bu, aşırı düşük veya yüksek pil kapasitesine yol açabilir. Dahası, bu kalınlık eşitsizliğinin pil döngüsü sırasında lityum kaplamayı tetikleme olasılığı daha yüksektir. Lityum kaplama, pildeki aktif lityumu kademeli olarak tüketir, kapasite tutma oranını ciddi şekilde etkiler ve pilin hizmet ömrünü kısaltır.

2. Lityum pil kaplama makinesinin kaplama yöntemi

Lityum iyon pillerin araştırma, geliştirme ve üretimi sırasında araştırmacılar ve mühendisler farklı üretim gereksinimlerini karşılamak için çeşitli kaplama yöntemleri geliştirdiler. Şu anda en yaygın ve yaygın olarak kullanılan kaplama yöntemleri virgül rulo transfer kaplama ve yuva kalıp ekstrüzyon kaplamadır.

2.1 Virgül-Rulo Transfer Kaplama

Çalışma Prensibi: Virgül rulo transfer kaplaması geleneksel bir kaplama yöntemidir. İşlem, kaplama rulosu ile virgül bıçağı arasındaki boşluğun ayarlanmasıyla başlar ve kaplama rulosuna macunun ölçülmesi sağlanır. Daha sonra, yedek rulo ile kaplama rulosu arasındaki boşluk ayarlanarak kaplama rulosuna ölçülen macun tamamen alüminyum folyo veya bakır folyo alt tabakasına aktarılır.

2.2 Slot-Kalıp Ekstrüzyon Kaplama

Çalışma Prensibi: Slot-die ekstrüzyon kaplaması, yüksek hassasiyetli önceden ölçülmüş bir kaplama yöntemidir. Bir ölçüm pompası kullanarak slot kalıbına Newtonian veya Newtonian olmayan sıvı macunu sağlar. Basınç altında, macun kalıbın slotundan eşit şekilde ekstrüde edilir ve daha sonra alt tabaka yüzeyine kaplanan tekdüze bir sıvı filmi oluşturur.

3.1 Sarma ve Gerilim Kontrol Sistemi

Sarma Mekanizması: Sarma mekanizması kaplama işleminin başlangıç noktasıdır. Birincil işlevi alüminyum folyo veya bakır folyo gibi alt tabakaları taşımak ve sabit bir şekilde serbest bırakmaktır. Genellikle, gerçek zamanlı olarak sarma sırasında alt tabakanın herhangi bir sapmasını doğru bir şekilde tespit edebilen bir sarma sapması düzeltme sistemi ile donatılmıştır. Bir sapma tespit edildiğinde, sistem alt tabakanın önceden belirlenmiş yol boyunca sabit bir şekilde hareket etmesini sağlamak için otomatik olarak ayarlanır ve sonraki kaplama işlemleri için sabit bir alt tabaka kaynağı sağlar.

3.2 Besleme Sistemi

Macun Taşıma: Besleme sistemi, iyi karıştırılmış macunun kaplama kalıbına istikrarlı bir şekilde iletilmesinden sorumludur. Pratik uygulamalarda, macun taşıma için genellikle vidalı pompalar veya dişli pompalar kullanılır. Bu pompalar, ±%0,5 akış kontrol doğruluğu ile istikrarlı bir akış hızı sağlayabilir, kaplama işlemi sırasında istikrarlı bir macun tedariki sağlar ve macun akışındaki dalgalanmalardan kaynaklanan düzensiz kaplama kalınlığı gibi sorunları önler.

3.3 Kaplama Donlar

Transfer Kalıpları: Akü kaplama makineleri için transfer kalıpları esas olarak kaplama silindirleri, kazıyıcılar ve yedek silindirler gibi bileşenlerden oluşur. Akü kaplama makinelerinin çalışmasında, kaplama silindiri üzerinde ölçülen macun miktarı, kaplama silindiri ile transfer kalıbının kazıyıcısı arasındaki boşluk ayarlanarak kontrol edilir. Daha sonra, transfer kalıbının yedek silindiri ile kaplama silindiri arasındaki boşluk ayarlanarak, ölçülen macun akü kaplama makinelerinde alt tabaka üzerine aktarılır. Akü kaplama makinelerinde uygulanan bu tip kalıp nispeten basit bir yapıya sahiptir. Ancak akü kaplama makinelerinde, akü kaplama makinelerinde mekanik bileşenlerin işleme hassasiyeti ve akü kaplama makinelerinde transfer kalıbı için boşluk ayarının hassasiyeti gibi çeşitli faktörlerden kaynaklanan sınırlamalar nedeniyle kaplama hassasiyeti nispeten düşüktür. Bu nedenle, transfer kalıbı daha az sıkı kaplama hassasiyetinin gerekli olduğu akü kaplama makinelerindeki uygulamalar için uygundur.

Fırın Tasarımı: Kurutma sisteminin fırını, kaplanmış elektrot levhalarını kurutmak için önemli bir cihazdır. Fırınlar genellikle 5 - 8 parçaya bölünmüş bölümlü bir sıcaklık kontrol tasarımı benimser. Farklı bölgelerin sıcaklığını hassas bir şekilde kontrol ederek, elektrot levhaları kurutma işlemi sırasında macun içindeki çözücüleri kademeli ve eşit bir şekilde giderebilir. Elektrikli ısıtma, ısı transfer yağı ısıtması ve buhar ısıtması dahil olmak üzere fırınlar için çeşitli ısıtma yöntemleri vardır. Isıtma işlemi sırasında, elektrot levhasının tüm parçalarının eşit şekilde kurutulmasını sağlamak için fırın içindeki hava hızı tekdüzeliğinin ±%5'e ulaşması gerekir; bu, elektrot levhasının kalitesini etkileyebilecek düzensiz hava hızından kaynaklanan tutarsız kurutma derecelerinden kaçınılmasını sağlar.

4. DenklemEkipman Kaplama Performansını Etkileyen Faktörler Kaplama performansının kalitesi, birbiriyle ilişkili olan birden fazla ekipman faktöründen kapsamlı bir şekilde etkilenir. Bir bağlantıdaki herhangi bir sorun, kaplama kalitesinde düşüşe yol açabilir.

4.1 Ekipman Doğruluğu ve Stabilitesi

Gerilim Dalgalanmaları: Daha önce de belirtildiği gibi, kaplama işlemi sırasında alt tabaka geriliminin kararlılığı kaplama kalitesi için çok önemlidir. Gerilim sapması %1'i aştığında, alt tabaka kaymaya veya gerilme deformasyonuna eğilimlidir. Kayma, kaplama işlemi sırasında alt tabaka ile kaplama kalıbı arasındaki göreceli konumda değişikliklere neden olabilir ve bu da eşit olmayan kaplama kalınlığına neden olabilir. Öte yandan gerilme deformasyonu, alt tabakanın fiziksel özelliklerini değiştirerek pilin genel performansını etkiler. Bu nedenle, kaplama kalitesini sağlamak için yüksek hassasiyetli bir gerilim kontrol sistemi şarttır.

4.2 Sıcaklık ve Nem Kontrolü

Macun Sıcaklığı: Macunun sıcaklığı viskozitesi üzerinde doğrudan bir etkiye sahiptir. Macun sıcaklığı 1℃'den fazla dalgalandığında, viskozitesi ±%5 oranında değişebilir. Viskozitedeki değişiklikler kaplama miktarında sapmalara yol açacaktır. Örneğin, viskozitedeki bir artış kaplama miktarında bir artışa neden olabilirken, viskozitedeki bir azalma kaplama miktarında bir azalmaya neden olabilir. Her iki durum da kaplamanın kalınlık düzgünlüğünü ve pilin performans tutarlılığını etkileyecektir. Bu nedenle, kaplama kalitesinin sağlanması için macun sıcaklığının hassas bir şekilde kontrol edilmesi çok önemlidir.

Kurutma Sıcaklığı: Kurutma sıcaklığının kontrolü, kaplanmış elektrot levhalarının kalitesinde belirleyici bir rol oynar. Fırın kurutma işlemi sırasında, segmentli sıcaklık kontrolü uygun değilse, örneğin ön bölümdeki sıcaklık çok yüksekse, elektrot levhasının yüzeyindeki çözücü hızla buharlaşarak yüzeyde kabuk oluşmasına neden olurken, iç çözücü zamanında buharlaşamaz. Bu, kaplama soyulması veya pil mikro kısa devreleri gibi sorunlara yol açabilir. Bu nedenle, fırının her bölümünün sıcaklığını makul bir şekilde ayarlamak ve sıcaklık kararlılığını sağlamak, elektrot levhasının kurutma kalitesini sağlamanın anahtarıdır.

4.3 Macun Taşıma ve Akış Alanı Stabilitesi

Besleme Basıncı Dalgalanmaları: Yuvalı kalıp ekstrüzyon kaplamada, besleme basıncının kararlılığı doğrudan kaplamanın kalınlık düzgünlüğüyle ilgilidir. Besleme basıncı %5'ten fazla dalgalandığında, çizgili veya dalgalı desenler gibi kusurlar sunan düzensiz kaplama kalınlığına neden olur. Bu durumdan kaçınmak için, genellikle besleme sistemine bir tampon tankı takmak ve besleme basıncının kararlılığını sağlamak için kapalı devre basınç kontrol teknolojisini benimsemek gerekir.

5. Pil Kaplama Makinelerinin Teknolojik Gelişim Eğilimleri Lityum-iyon pil teknolojisinin sürekli gelişmesi ve pazardaki pil performansına yönelik giderek daha sıkı gereksinimler nedeniyle, pil kaplama makineleri de sürekli teknolojik yenilik ve yükseltme sürecinden geçmekte ve aşağıdaki önemli gelişme eğilimlerini göstermektedir.