Yeni enerji depolama teknolojilerinin hızlı gelişimiyle birlikte,lityum iyon pil üretimiKalite, doğrudan enerji yoğunluğunu, çevrim ömrünü ve güvenliğini belirler. Pil bileşenlerinin bağlantı süreçleri arasında,ultrasonik kaynak Isı hasarına yol açmaması, yüksek yapışma mukavemeti ve istikrarlı proses kontrolü sayesinde, elektrot ve bağlantı elemanlarının birleştirilmesi için temel bir çözüm haline gelmiştir.

1. Giriş

Yeni nesil araçlarda ve enerji depolama sistemlerinde, yüksek performanslı lityum iyon pillerine olan talep, iç bileşen bağlantılarının güvenilirliği ve tutarlılığı için daha yüksek gereksinimler ortaya çıkarmıştır. Direnç kaynağı ve lazer kaynağı gibi geleneksel kaynak yöntemleri, diyaframlara zarar veren, bağlantı noktalarını eriten veya bağlantı iç direncini artıran ve pil performansını sınırlayan aşırı ısı girişi gibi sorunlarla karşı karşıyadır.

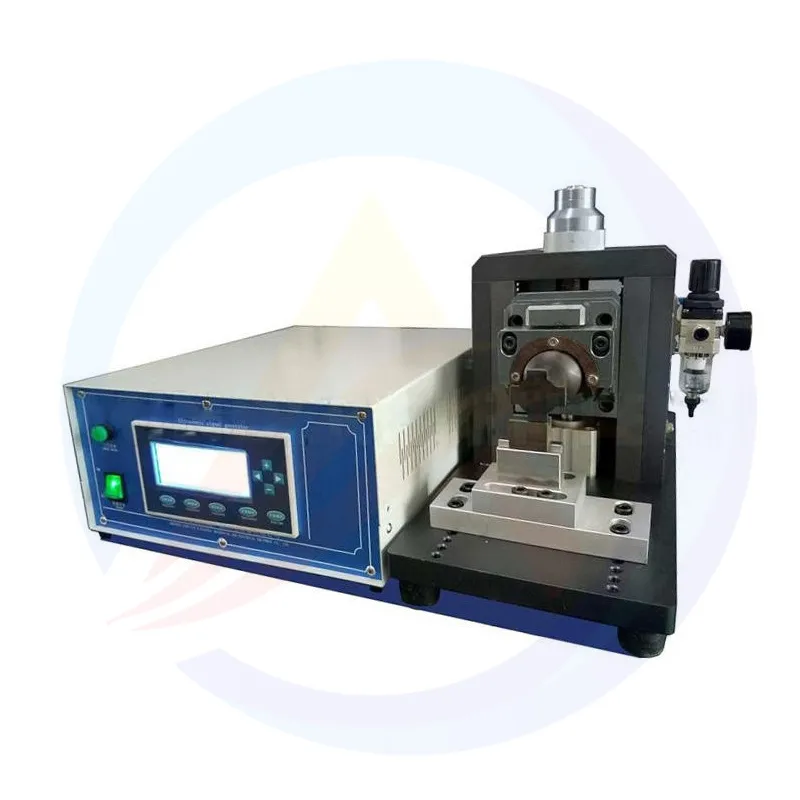

Ultrasonik kaynak, yüksek frekanslı mekanik titreşim yoluyla katı hal bağlaması sağlayarak harici ısı kaynaklarından kaçınır ve hassas bileşenlerdeki termal hasarı önler. Gelişmiş ultrasonik kaynak ekipmanları, farklı pil malzemelerine ve yapılarına uyum sağlayarak hassas kontrol ve yüksek performanslı yapıları entegre eder. Bu makale, pil üretim optimizasyonunu desteklemek amacıyla teknik özelliklerini ve uygulama etkilerini incelemektedir.

2. Ultrasonik Kaynak Ekipmanlarının Temel Teknik Özellikleri

2.1 Hassas Kontrol Sistemi

Bu ekipman, gerçek zamanlı kaynak izleme ve ayarlama için mikroişlemci tabanlı entegre kontrol devresi kullanmaktadır. Otomatik frekans izleme fonksiyonu, bileşen sıcaklık değişimlerinden veya aşınmadan kaynaklanan sapmaları dinamik olarak telafi ederek titreşim frekansını optimum aralıkta tutar, istikrarlı enerji iletimini sağlar ve israfı veya aşırı ısınmayı önler.

Parametre ayarlamasında, ön yükleme süresi, kaynak süresi, çıkış gücü ve basınç tutma süresinin esnek bir şekilde ayarlanmasını destekler. Kullanıcı dostu insan-makine arayüzü, parazit önleyici kodlama ile elektromanyetik girişimden kaynaklanan parametre hatalarını önleyerek endüstriyel ortamlarda proses istikrarını sağlar.

2.2 Yüksek Stabiliteli Mekanik Yapı

Yüksek hassasiyetli kılavuz ray bileşenleri, kaynak kafası basıncı uygulaması ve titreşim iletimi sırasında istikrarlı doğrusal hareketi sağlayarak, mekanik titreşimden kaynaklanan konum sapmasını azaltır, düzgün kaynak kuvveti sağlar ve gerilim yoğunlaşmasından kaynaklanan tırnak deformasyonunu önler.

Yüksek sertlikte alaşımdan üretilen ve yüksek hassasiyetli taşlama ile işlenen kaynak başlığı, yeterli enerji transferi için sürtünmeyi artıran ve mükemmel aşınma direnci sunan bir yüzey desenine sahiptir; bu sayede uzun vadeli seri üretimde tutarlı kaynak kalitesi korunur.

2.3 Yüksek Performanslı Bileşen Yapılandırması

Temel bileşenler genel güvenilirliği sağlar. Enerji dönüştürme sistemi, yüksek elektroakustik dönüştürme verimliliğine sahip yüksek kaliteli seramik çipler kullanır ve elektriksel enerjiyi mekanik titreşim enerjisine dönüştürürken enerji kaybını azaltır. Alüminyum çubuklar gibi yapısal destekler, uzun süreli yüksek frekanslı titreşim altında deformasyonu önlemek için yüksek mukavemetli malzemelerden yapılmıştır.

Kontrol sistemi, yüksek performanslı tek çipli mikroişlemcilerle donatılmıştır ve kapalı devre kaynak kontrolü için çok kanallı sensör sinyallerini (basınç, frekans, zaman) gerçek zamanlı olarak işleyerek her döngünün belirlenen parametrelere uygun olmasını ve kaynak birleşim yerinin tutarlılığının artırılmasını sağlar.

3. Lityum İyon Pil Malzemelerine Parametre Uyarlaması

3.1 Farklı Sekmeler İçin Kaynak Parametrelerinin Eşleştirilmesi

Bu ekipman farklı bağlantı uçlarına iyi uyum sağlar. Katot bağlantı uçları için (20 μm alüminyum folyonun 5-10 katmanı + 0,1 mm saf alüminyum bağlantı uçları), kaynak süresinin (0,05-2 s) ve çıkış gücünün ayarlanması güvenilir bir yapıştırma sağlar. Tipik formlar arasında 3×4 mm üç noktalı kaynak (25 mm uzunluk) veya 3×25 mm doğrusal kaynak bulunur; bu kaynaklar yüksek soyulma mukavemetine sahiptir ve çatlak oluşmaz.

Anot uçları için (10 μm bakır folyonun 5-10 katmanı + 0,1 mm saf nikel uçlar), bakırın yüksek ısı iletkenliği ve sertliğine dayanarak, güç ve basıncın ayarlanması, sanal veya aşırı kaynaklanmayı önler, düşük iç direnç ve kararlı iletkenlik sağlar.

3.2 Kompozit Malzemeler ve Kaplama Plakaları için Kaynak İşlemi

Kompozit malzemelerin ve kaplama plakalarının ihtiyaçlarını karşılar. Alüminyum kaplama plakaları/kabuk alt kısımları ile Al-Ni kompozit bant kaynağında, iki grup halinde 3×3 mm (10 mm uzunluk) veya 3×4 mm (14 mm uzunluk) lehim bağlantısı tamamlar ve sızdırmazlığı ve stabiliteyi sağlamak için lehim noktalarını (grup başına 6 veya 9) esnek bir şekilde ayarlar.

0,1 mm alüminyum şeritler ve 1-3 mm alüminyum kaplama plakaları için, kısa kaynak süresi ve orta güç ile 3×3 mm/3×4 mm tek noktalı kaynak veya 3×3 mm çift noktalı kaynak (8 mm uzunluk) gerçekleştirilebilir; kaplama plakasında erime veya deformasyon olmaz ve iyi bir hava geçirmezlik sağlanır.

4. Pratik Kaynak Performansı ve Kalite Avantajları

4.1 Mükemmel Kaynak Kalitesi

Pratikte, ekipman sağlam bağlantılar, sanal/eksik kaynak olmaması ve titreşim tozu oluşmaması ile iyi kaynak kalitesi sağlar ve iç kısa devreleri önler. Kaynak alanı sıcaklığı, diyafram/yalıtım malzemesinin erime noktasının altında olduğundan yanma veya deformasyonu önler. Makul parametreler, bağlantı ucu/elektrot çatlamasını önleyerek iç yapının bütünlüğünü sağlar.

4.2 Seri Üretime Uyarlanabilirlik

Uzun süreli seri üretimde, yüksek aşınma dirençli kaynak başlıkları ve güvenilir bileşenler tutarlı kaliteyi korur. Kontrol sisteminin parazit önleme ve parametre hafıza fonksiyonları, hızlı model geçişine olanak tanıyarak ayarlama süresini azaltır. Yüksek verimli enerji dönüşüm sistemi güç tüketimini azaltır ve modüler bileşenler bakımı kolaylaştırır. Eksiksiz bir satış sonrası sistemi (garanti, ömür boyu destek) üretim sürekliliğini garanti eder.

5. Sonuç

Ultrasonik kaynak, pil kalitesini ve verimliliğini artırmanın anahtarıdır. Hassas kontrol, sağlam yapı ve yüksek performanslı bileşenlere sahip ekipman, farklı malzeme ve yapılara uyum sağlayarak, sağlam bağlantılar, ısı hasarı olmaması ve toz oluşmaması gibi geleneksel kaynak yöntemlerinin darboğazlarını ortadan kaldırır.

Gelecekte, yüksek enerji yoğunluklu pillerle (örneğin, katı hal piller) birlikte, hassasiyet, malzeme uyumluluğu ve akıllı kontrol talepleri artacaktır. Optimizasyon, lityum iyon pil endüstrisinin sürdürülebilir gelişimini desteklemek için frekans kararlılığını iyileştirmeye, malzeme yelpazesini genişletmeye ve akıllı izlemeyi entegre etmeye odaklanacaktır.